AIAG-VDA FMEA 失效模式與效應分析

最新版本:2019年由 AIAGa與VDA共同發布的版本,以七步法為主要分析分法,與台灣業界常用的 AIAG填表法截然不同,方法與思維的徹底改變,將為車用供應鏈帶來衝擊。

AIAG-VDA FMEA 失效模式與效應分析

Failure mode and effects analysis

什麼是 FMEA失效模式與效應分析?

失效模式與效應分析 Failure mode and effects analysis, FMEA

最新版本:2019年由 AIAG與VDA共同發布的版本,以七步法為主要分析分法,與台灣業界常用的 AIAG填表法截然不同,方法與思維的徹底改變,將為車用供應鏈帶來衝擊。

FMEA始於1940年代的美國軍方,FMEA是一種逐步的方法(step-by-step approach),用於識別設計、製造或組裝裝配過程或產品或服務中的所有可能的失效,是一種常見的過程分析工具。

- 「失效模式 Failure mode」:是指某些事物可能失效的方式或模式,失效指的是任何潛在的或實際的錯誤或缺陷,尤其是影響客戶的錯誤或缺陷。

- 「效應分析 Effect analysis」:是指研究這些失效的後果。

根據失效的嚴重程度、發生的頻率以及檢測性的程度,對失效進行排序,FMEA的目的是從最高優先級的失效,開始採取措施消除或減少失效;FMEA紀錄了當前關於失效風險的知識和行動,以用於持續改進。

成功的 FMEA最重要因素之一是「及時性」,代表這是「發生之前(before-the-event)」的行動,而不是「發生之後(after-the-fact)」。

若要讓 FMEA 發揮最大效用,必須於可能存在失效模式的產品或過程執行之前完成 FMEA;在前期當產品/流程的變更最容易且成本低廉時,適當完成 FMEA 將大幅降低後期變更風險與危機,因 FMEA 所導致的措施可以減少或消除因變更帶來的巨大風險。

理想情況下,DFMEA 應在設計的早期階段開始,PFMEA 應在開發與購買模具或製造設備之前,FMEA 貫穿設計和製造開發流程的每個階段,也可以用於解決問題。

什麼時候使用 FMEA?

- 在品質機能展開( Quality function Deployment, QFD)之後,在設計或重新設計過程,產品或服務時。

- 當以新的方式應用現有流程,產品或服務時。

- 在為新的或修改過程制定管制計劃之前。

- 為現有流程,產品或服務規劃改進目標時。

- 分析現有流程,產品或服務的失效時。

- 在整個過程,產品或服務的整個生命週期中

FMEA歷史

1949年,由美國軍方開發的 MIL-P-1629,FMECA作為可靠性評估技術。

1963年,NASA制定了 FMECA(失敗模式、效應和關鍵性分析。

1977年,福特汽車(Ford)將 FMEA引入汽車行業使用。

1986年,FMEA被編入 VDA 4之中。

1990年,90年代開始,FMEA開始應用於醫療與電信工程領域。

1993年,AIAG FMEA發佈。

2008年,AIAG FMEA第四版發布。

2017年,AIAG與 VDA發布 FMEA草案。

2019年,AIAG-VDA FMEA正式發佈。

FMEA 作為汽車供應鏈中廣泛使用的風險控制工具,而由於美規(AIAG)與德規(VDA)標準不同,造成供應鏈廠商管理上的困擾,不過隨著 IATF 16949 標準獨立與整合,該標準內容不斷與 FMEA相連結,因此 FMEA 作為汽車工業整合的首要目標,已於 2019 年發布新版。

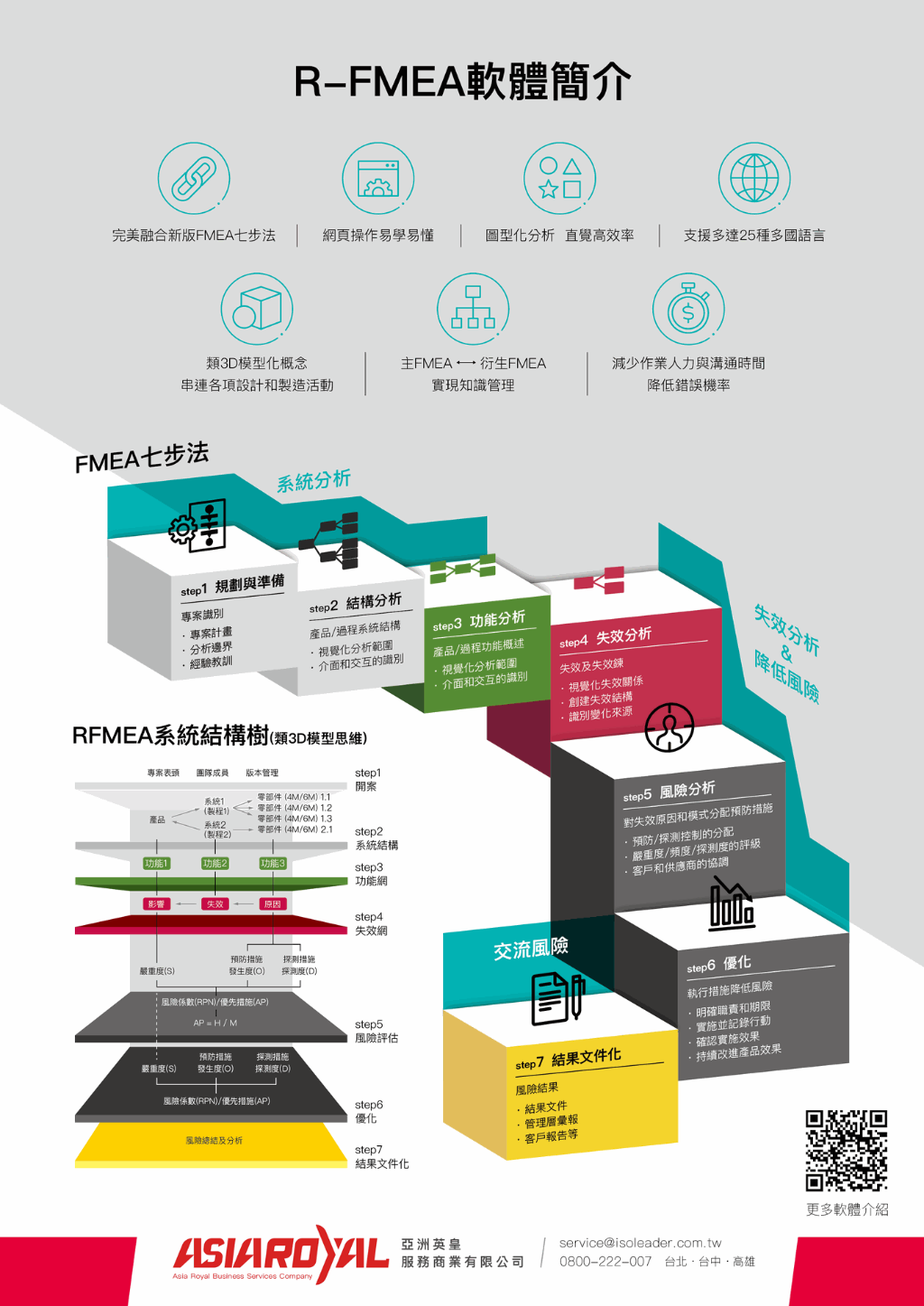

什麼是 AIAG-VDA FMEA七步法?

定義範圍、結構分析、功能分析、失效模式分析、風險評估、系統優化、結果文件化

定義 FMEA分析的範圍:包含什麼,不包含什麼;及設定 FMEA計畫,包括關鍵節點以及責任人等;可以使用5T分析法(FMEA意圖/時間/團隊/任務/工具),邊界圖,以及過程邊界分析法

新版變更重點:

- 分析範圍定義

- 表單標題修改

第二步:結構分析

將系統拆分至子系統、產品以及零部件,並使用視覺化的方法來表達系統、子系統以及零部件關係,可以使用邊界圖、結構樹等分析方法,作為功能分析的基礎。

新版變更重點:

- 邊界圖、製程流程圖、結構樹的描述

- 客戶與供應商間的合作

第三步:功能分析

在第二步結構分析的基礎上對每一層級賦予功能,包含但不僅限於法律法規,安全,性能,成本,追溯性等,可使用P圖、功能樹、功能矩陣等工具,根據各級系統間的功能關係,建立功能網。

新版變更重點:

- 參數圖視覺化

- 工程團隊間合作的說明

第四步:失效模式分析

在第三步功能分析的基礎上,分析潛在失效模式,根據失效模式產生的原因和影響後果建立失效網,歷史經驗教訓(測試結果,分析數據,售後數據)輔助進行潛在失效模式分析。

新版變更重點:

- 新增聚焦元素

- DFMEA與 PFMEA的關聯性

- 客戶與供應商間的合作

第五步:風險評估

基於潛在失效模式分析,定義預防措施、探測措施,並對嚴重度、頻度以及探測度進行評估,新版 FMEA已取消RPN,採用AP(行動優先級),取消了目前很多企業在使用的風險矩陣,AP並不是高中低風險的優先次序,而是降低風險需求的順序。

新版變更重點:

- 修訂嚴重度/頻率/探測度評估表

- 透過對自身工廠、下游廠及最終使用者的嚴重度,強化 PFMEA

- 以行動優先級(AP)取代 RPN

第六步:系統優化

決定以下事項: 必要的行動措施以降低風險、措施的負責人以及期限、措施的執行與記錄(包含確認與有效性)、FMEA小組/管理階層/客戶/供應商之間關於潛在失效的協作、產品和/或製程要求的基本改善,以及預防與監控措施。

新版變更重點:

- 對優化有更詳細的說明

- FMEA小組、管理階層、客戶與供應商間的合作

第七步:結果文件化

FMEA結果需紀錄存檔,FMEA的結果文件需要向組織管理階層和客戶報告內部情況,需注意新版 FMEA最終文件結果不一定是 FMEA表,也應包含失效網、功能網及AP改善前後報告。

新版變更重點:

- 於報告中總結 FMEA的範圍與結果

- 失效的技術風險作為開發計畫與專案里程碑的參考

什麼是取代 RPN的行動優先級(AP)?

在舊版 FMEA中,建議使用 RPN來確定動作的優先順序,然而並沒有說明 S/O/D和 RPN的所有組合的細節。

全新的 AIAG-VDA FMEA以使用行動優先級(AP),取代傳統的RPN,並有 AP表提供了所有 1000種可能的邏輯組合,基於邏輯描述每個AP,根據每個SOD值的個體評估對行動優先排序,根據組合的AP對應值確立可能需要降低的風險。

行動優先級(AP)之優先順序表示方式為:

高度優先級(H):行動順序的最高優先級別,必須確定一個適用的改進探測和/或預防措施,或者證明/說明目前的措施是適當的。

中度優先級(M):行動順序的中等順序,必須確定一個適用的改進探測和/或預防措施,或者由公司自行決定,或者證明/說明目前的措施是適當的。

低度優先級(L):低行動順序,組織可以確定要改進的預防或探測措施。

必須注意的是,AP並非高中低風險的優先次序,而是降低風險需求的順序。

FMEA培訓與諮詢服務-三大模組

因應新版 AIAG-VDA FMEA為台灣業界所帶來的衝擊,領導力企管推出三大服務模組,協助企業建置與適應新版 FMEA,以符合車用供應鏈的要求:

- 新版 AIAG-VDA FMEA訓練課程

- 新版 FMEA 沿革與簡介

- 新版 FMEA 七步法 因應方式

- DFMEA 輔助工具

- PFMEA的開發準備與策劃

- 製程流程圖的重要性

- 七步法步驟1 範圍定義

- 七步法步驟2 結構分析

- 七步法步驟3 功能分析

- 七步法步驟4 失效分析

- 七步法步驟5 風險分析

- 七步法步驟6 系統優化

- 七步法步驟7 結果文件

- 總結回顧

- 企業產品FMEA實例文件製作

- FMEA相關文件檢視,確保完整性

領導力企管 AIAG-VDA FMEA 解決方案